多管旋风分离器工作效率高于普通分离器吗?

在工业生产的气固分离领域,分离器是保障工艺稳定性、降低污染物排放的关键设备,其中旋风分离器因结构简单、运维便捷、成本可控等优势,被广泛应用于矿山、水泥、化工、天然气输送等多个行业。随着工业规模化发展,对分离效率、处理风量的要求不断提升,多管旋风分离器逐步取代部分普通单筒旋风分离器,成为复杂工况下的优选设备。但关于“多管旋风分离器工作效率是否高于普通分离器”的疑问,不能简单给出绝对答案——其效率差异源于结构设计的本质不同,且受工况条件的显著影响,需结合具体场景深入分析。

一、核心定义:明确两类分离器的本质区别

要对比工作效率,首先需明确两类分离器的核心所指。在工业应用中,“普通分离器”通常以单筒旋风分离器为代表,它是旋风分离技术的基础形态,由进风口、筒体、锥段、排气管、灰斗五部分组成,属于结构极简的“独立作战单元”,其分离功能完全依赖单个旋风子的离心作用实现。

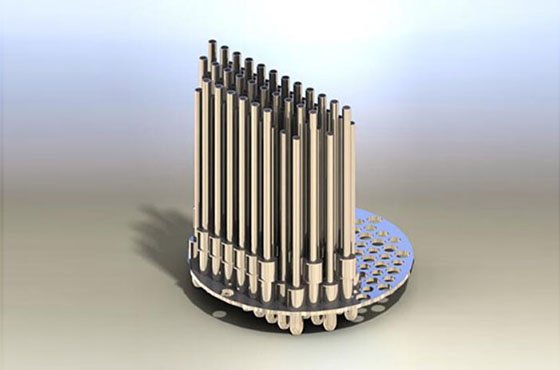

而多管旋风分离器是基于单筒结构的升级优化产品,核心是将多个小直径旋风子(又称旋风单元)并联组合在一个壳体内,所有旋风子共用一个进气室、排气室和灰斗,形成协同工作的“旋风子矩阵”。含尘气体先进入进气室被均匀分配,再进入各个小旋风子独立完成分离,净化后的气体汇集排出,粉尘则统一落入灰斗,本质是通过“多单元并行”的设计,兼顾处理风量与分离效率。

二、效率对比:多管结构的优势与特殊场景例外

从工业实际应用效果来看,在多数工况下,多管旋风分离器的工作效率显著高于普通单筒旋风分离器,尤其在大风量、高粉尘浓度的复杂场景中,优势更为突出,核心差异源于以下三点设计优势。

(一)离心力优势:小直径旋风子提升分离精度

旋风分离器的分离效率,本质上由离心力大小决定——离心力越大,越能将细小粉尘从气体中分离出来。普通单筒分离器的筒体直径较大,气体旋转半径大,相同进气速度下,离心力相对较小,对10μm以下的细小粉尘分离效果有限,通常对10μm以上粗粉的分离效率仅为80%-90%,且筒体直径越大,离心力越低,效率下降越明显。

多管旋风分离器采用的小直径旋风子(直径通常为100-250mm),旋转半径大幅缩小,在相同进气速度下,能产生远大于单筒分离器的离心力,可有效捕集5-10μm的粉尘颗粒。数据显示,多管旋风分离器对10μm以上粗粉的分离效率可达90%-95%,部分优化型号甚至能达到98%,分离精度和稳定性均优于普通单筒分离器。在天然气输气站场的应用中,多管旋风分离器对5μm及以上颗粒的分离效率可超过80%,能有效保护下游管道和设备安全运行。

(二)风量适配优势:避免效率与风量的矛盾

普通单筒分离器存在一个核心短板:处理风量与分离效率相互制约。若要提升单筒分离器的处理风量,需增大筒体直径,但这会导致离心力下降,效率大幅降低;若要保证分离效率,需缩小筒体直径,又会限制处理风量(通常单筒分离器处理风量<10000m³/h),难以适配大型工业场景的大风量需求。

多管旋风分离器通过增加旋风子数量,完美解决了这一矛盾——旋风子数量越多,处理风量越大,且每个小旋风子均可保持较高的离心力,实现“大风量与高效率兼顾”。其处理风量可轻松突破50000m³/h,甚至更高,即便在风量波动较大的工况(如钢铁厂高炉出铁口、天然气清管过程)中,分离效率也能保持稳定,不会出现明显下降,这是普通单筒分离器无法实现的优势。

(三)气流分配优势:减少效率损耗

普通单筒分离器的进气方式多为切向进气,气流进入筒体后易出现“偏流”现象,部分气体未充分旋转就直接从排气管排出,导致粉尘未被有效分离,造成效率损耗。而多管旋风分离器设置了专门的进气室,能将含尘气体均匀分配到每个旋风子中,确保每个单元都能充分发挥分离作用,减少气流偏流带来的效率损失。同时,部分多管分离器还设计了二次分离室,可对未分离彻底的含尘气体进行二次净化,进一步提升整体分离效率。

(四)特殊场景:多管分离器效率可能低于普通分离器

需注意的是,并非所有场景下多管旋风分离器的效率都更高。在部分特定工况中,其效率甚至可能低于普通单筒分离器。例如,有实验表明,在相同操作条件下,当处理的粉尘以10-15μm颗粒为主时,单筒旋风分离器可基本除净10μm以上颗粒,而多管旋风分离器仅能有效去除15μm以上颗粒,此时多管分离器的分离效率会比单筒分离器低2%-15%。此外,若多管分离器的旋风子制造精度不足、安装不严密,或进气分配不均,会导致部分旋风子负荷过高、部分闲置,进而降低整体分离效率,甚至低于结构简单、运行稳定的普通单筒分离器。

三、影响两类分离器效率的关键因素

除了结构本身的差异,以下因素也会显著影响多管旋风分离器与普通单筒分离器的工作效率,进一步加剧二者的效率差异。

一是粉尘性质。对于粘性大、湿度高的粉尘,普通单筒分离器的筒壁不易积灰堵塞,维护成本低,效率稳定性更好;而多管分离器的旋风子通道较窄,易发生粉尘粘附堵塞,若未及时清理,会导致气流不畅,效率快速下降。对于粗颗粒粉尘(>20μm),两类分离器的效率差异较小;但对于细颗粒粉尘(5-10μm),多管分离器的优势更为明显。

二是操作工况。进气速度过高或过低,都会影响分离效率:进气速度过低,离心力不足,粉尘无法有效分离;速度过高,会导致气流紊乱,增加阻力和粉尘夹带量。普通单筒分离器的效率受进气速度波动的影响更大,而多管分离器因多单元并行,对工况波动的适应性更强,效率稳定性更好。此外,天然气清管等特殊过程中,颗粒物浓度会从日常的0.1mg/m³飙升至60mg/m³,此时多管分离器的高效稳定性能得到充分发挥,而普通单筒分离器的效率会出现明显下滑。

三是设备维护。普通单筒分离器结构简单,无复杂拼接部件,运维成本极低,仅需定期清理灰斗,不易出现故障,长期运行效率稳定;多管分离器需定期检查每个旋风子是否堵塞、磨损或泄漏,维护成本中等,若旋风子损坏未及时更换,会导致整体效率下降。

四、适用场景:高效优先还是性价比优先?

两类分离器的效率差异,决定了其适用场景的不同,选择的核心逻辑是“工况匹配”,而非单纯追求“效率越高越好”。

普通单筒旋风分离器更适合中小风量、粗颗粒粉尘、预算有限的简单工况,例如小型木工车间、矿山小型破碎站、小型锅炉烟气预除尘等。这类场景对分离效率要求不高(80%-90%即可满足需求),单筒分离器的性价比更高,且运维便捷,能有效降低生产成本。

多管旋风分离器则更适合大风量、高粉尘浓度、对分离效率要求较高的复杂工况,例如大型水泥熟料车间、矿山大型筛分车间、钢铁厂高炉出铁口、大型工业锅炉烟气处理、天然气输气站场等。这类场景中,多管分离器能在处理数万m³/h大风量的同时,保持90%以上的分离效率,既能满足环保要求,又能实现粉尘回收再利用,还能保护下游设备安全运行,其效率优势远大于较高的采购和维护成本。

五、总结:多管旋风分离器的效率优势是“场景化优势”

综上,“多管旋风分离器工作效率高于普通分离器”的说法并非绝对,而是一种“场景化优势”。在绝大多数工业规模化、复杂化工况下,尤其是大风量、细颗粒粉尘、工况波动大的场景中,多管旋风分离器凭借小直径旋风子的离心力优势、多单元并行的风量适配优势,以及均匀气流分配的设计优势,工作效率显著高于普通单筒旋风分离器,是更优的选择。

但在中小风量、粗颗粒粉尘为主,或预算有限、维护条件不足的简单场景中,普通单筒旋风分离器的效率虽略低(或差异不大),但其性价比更高、运维更便捷,反而更具适用性。此外,多管旋风分离器的效率优势依赖于高质量的制造、安装和规范的维护,若存在设计缺陷或运维不当,其效率可能低于普通单筒分离器。

随着工业环保要求的不断提高和工艺的升级,多管旋风分离器通过结构优化(如改进旋风子材质、优化气流分配),逐步弥补了特殊场景下的效率短板,其高效、大风量的优势将更加突出,成为未来气固分离领域的主流设备。但普通单筒分离器凭借其简单、经济的特点,仍将在中小型工况中发挥不可替代的作用。选择时,需结合自身工况、粉尘性质、环保要求和预算,实现设备效率与使用需求的最优匹配。